Call Us Now

+8615914489090

con el avance continuo del país's nueva infraestructura y economía digital, el internet industrial de las cosas está apareciendo cada vez más en la visión de las personas's. según las estadísticas, el tamaño del mercado de china's industria La industria del Internet de las cosas superará los 800 000 millones de yuanes en 2021, y alcanzará los 806 000 millones de yuanes. según los objetivos de planificación nacional y la tendencia de desarrollo actual de China's Internet industrial de las cosas, la escala de mi país's La industria del Internet industrial de las cosas aumentará aún más en el futuro, y la tasa de crecimiento de la escala del mercado de la industria aumentará gradualmente. Se estima que el tamaño del mercado de China's La industria del Internet industrial de las cosas superará el billón yuanes para 2023, y se predice que el tamaño del mercado de la industria de internet industrial de China's crecerá hasta el nivel de 1.25 billones de yuanes en 2024. las perspectivas de mi país's internet industrial la industria es muy optimista.

Las empresas chinas han lanzado muchas prácticas de aplicación de IoT industrial. por ejemplo, huawei's "oleoductos y gasoductos digitales" pueden ayudar de manera efectiva a los gerentes a comprender la dinámica de operación de los oleoductos en tiempo real y reducir el mantenimiento de la operación, y costos de gestión; la compañía de energía eléctrica de shanghai introdujo la tecnología iot en la gestión de almacenes y construyó el primer almacén desatendido en el sistema. mejorar el nivel de gestión de materiales...

Vale la pena señalar que, aunque casi el 60 % de los ejecutivos de negocios chinos entrevistados dijeron que habían formulado una estrategia de desarrollo de IoT,, solo el 40 % dijeron que habían realizado inversiones relacionadas., esto puede estar relacionado con el hecho de que la inversión inicial de el internet industrial de las cosas es relativamente grande, y se desconoce el efecto real. por lo tanto, hoy hablaré sobre cómo el internet industrial de las cosas puede ayudar a las fábricas a reducir costos y aumentar la eficiencia con el caso real de los dispositivos inteligentes. transformación de salas de compresores de aire.

estación de compresor de aire tradicional:

alto costo de mano de obra, alto costo de consumo de energía, baja eficiencia del equipo, y gestión de datos inoportuna

Los compresores de aire son compresores de aire, que pueden producir aire a alta presión para algunos equipos industriales que requieren aire a alta presión de 0.4-1.0mpa, como máquinas de limpieza, diversas medidas neumáticas instrumentos, etc.. el consumo de energía del sistema del compresor de aire representa alrededor del 8-10% del consumo de energía industrial. el consumo nacional de energía del compresor de aire es de aproximadamente 226 mil millones de kw h/a, de los cuales el consumo efectivo de energía solo representa el 66%, y el 34% restante de la energía (alrededor de 768.4 100 millones de kw•h/a) se desperdició. las deficiencias de las salas de compresores de aire tradicionales se pueden resumir como sigue:

1. alto costo de mano de obra

una estación de compresores de aire tradicional consta de N compresores. el inicio, la parada, y la supervisión del estado del compresor de aire en la estación de compresores de aire dependen de la gestión del personal de servicio en la estación de compresores de aire, y el costo de los recursos humanos es alto.

además, en la gestión del mantenimiento, si se utiliza el método de mantenimiento regular manual e inspección in situ para comprobar el compresor de aire después del evento,, es lento y laborioso, y hay un retraso en la resolución de problemas después del evento, que dificulta el uso de la producción y causa pérdidas económicas. en caso de falla del equipo, la dependencia excesiva de los proveedores de servicios del equipo resultará en retrasos en la producción y pérdida de tiempo y dinero.

2. alto costo de consumo de energía

cuando el manual está en servicio, se desconoce la demanda real de gas al final. para garantizar el consumo de gas, generalmente se encienden más compresores de aire. sin embargo, hay fluctuaciones en el gas demanda al final. cuando el consumo de gas es pequeño, el equipo estará inactivo, o la presión se verá forzada a liberarse, lo que resultará en una pérdida de consumo de energía.

además, la lectura manual del medidor no es oportuna ni precisa, y no hay análisis de datos. se producen fugas en las tuberías, y la pérdida de presión de la secadora es demasiado grande,, lo que desperdicia tiempo y no puede ser juzgado.

3. baja eficiencia del equipo

en el caso de operación de una sola unidad,, la demanda de producción puede satisfacerse comenzando según la demanda para lograr un consumo de gas constante. sin embargo, en el caso de varias unidades en paralelo, hay situaciones en las que el tamaño y la potencia del equipo son diferentes, y el consumo de gas y el período de consumo de gas de los diferentes talleres de producción son inconsistentes. la estación despacha científicamente máquinas de encendido y apagado, lectura de medidores, ahorro de energía, y potencia pérdida presentó requisitos más altos.

sin una ubicación y una planificación razonables y científicas,, no se puede lograr el efecto de ahorro de energía esperado: por ejemplo,, el uso de equipos de posprocesamiento, como compresores de aire de primera clase y secadores frigoríficos de eficiencia energética,, pero el el efecto de ahorro de energía después de la operación no puede cumplir con las expectativas.

4. la gestión de datos no es oportuna

depende de los administradores de equipos para contar manualmente los informes de consumo de gas y electricidad, y hay cierto retraso, y los operadores comerciales no pueden tomar decisiones de gestión basadas en el consumo de electricidad y los informes de producción de gas de manera oportuna. manera. por ejemplo, hay un retraso de datos en el informe de datos del día, semana, y mes, y cada taller debe calcularse de forma independiente, los datos no están unificados, y la lectura del medidor es inconveniente.

sistema de estación de compresor de aire digital:

evitar desperdicio de personal, gestión inteligente de equipos, análisis de datos en tiempo real

después de que la empresa profesional transforme el edificio de la estación,, la estación compresora de aire se digitalizará y será inteligente., sus ventajas se pueden resumir de la siguiente manera:

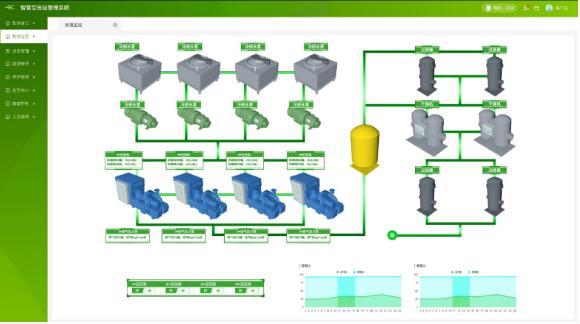

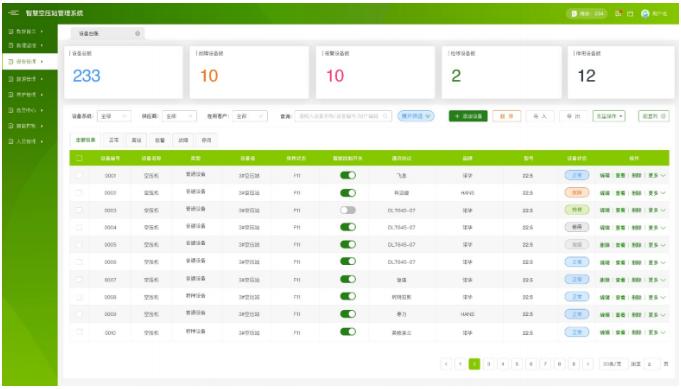

1. evitar el desperdicio de personal

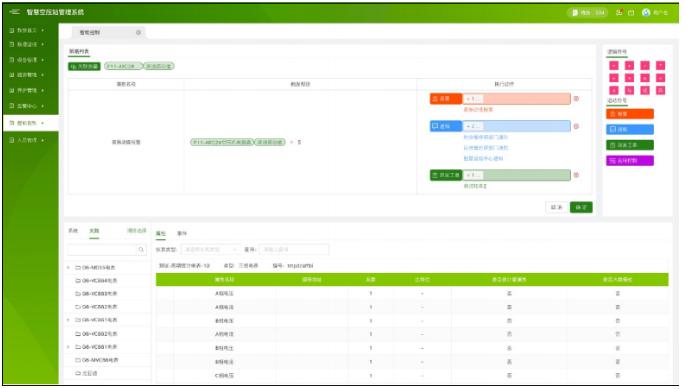

visualización del edificio de la estación: restablecimiento del 100 % de la situación general de la estación de compresores de aire a través de la configuración,, que incluye, entre otros, monitoreo de datos en tiempo real y alarmas anormales en tiempo real de compresores de aire, secadores, filtros, válvulas, medidores de punto de rocío, medidores de electricidad, medidores de flujo y otros equipos , para lograr la gestión no tripulada de equipos.

varios parámetros requeridos del compresor de aire se mostrarán en tiempo real en números

configuración planificada: inicie y detenga automáticamente el equipo configurando el tiempo planificado, asegure el consumo de gas de acuerdo con el plan, y elimine la necesidad de personal para realizar la operación de puesta en marcha en el sitio.

Gestión inteligente de 2. dispositivos

mantenimiento oportuno: personalice el tiempo de recordatorio de mantenimiento, el sistema calculará y recordará los elementos de mantenimiento en función del último tiempo de mantenimiento y el tiempo de funcionamiento del equipo. mantenimiento oportuno, selección razonable de elementos de mantenimiento, y evitará un mantenimiento excesivo.

control inteligente: a través de estrategias precisas, se controla razonablemente el equipo para evitar el desperdicio de consumo de energía. también tiene un cierto efecto protector sobre la vida útil del propio equipo.

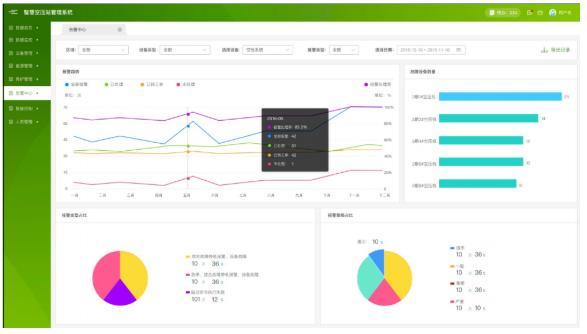

3. análisis de datos en tiempo real

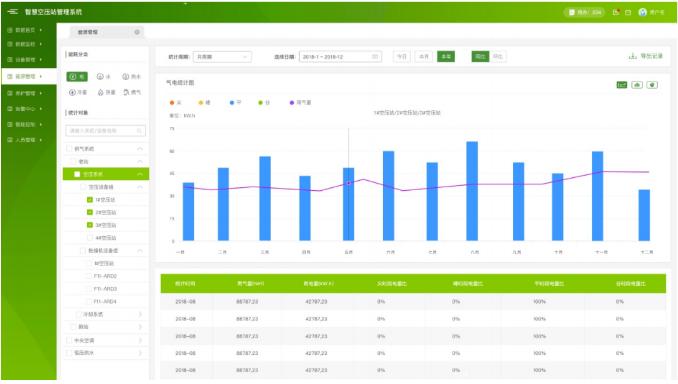

percepción de datos: la página de inicio puede ver directamente la relación gas-electricidad y el consumo unitario de energía del edificio de la estación.

resumen de datos: vea los parámetros detallados de cualquier dispositivo con un solo clic.

Trazabilidad del historial: todos los parámetros pueden ver parámetros históricos de acuerdo con la granularidad del año, mes, día, hora, minuto y segundo, y tienen gráficos correspondientes, que admiten la exportación con un solo clic de mesas.

gestión de energía: profundice en los puntos anormales del consumo de energía del equipo, y mejore la eficiencia del equipo al máximo.

informe de análisis: combinando operación y mantenimiento, control, y efectividad de operación para obtener el mismo informe de análisis y plan de análisis y optimización

además, el sistema también cuenta con una central de alarmas, que puede registrar fallas históricas, analizar las causas de las fallas, localizar problemas, y eliminar peligros ocultos.